Central Frigorífica con Racks Booster CO2

Las herramientas para frigoristas son fundamentales para la instalación y mantenimiento de sistemas de refrigeración que utilizan CO2 como refrigerante. En este artículo, exploramos el funcionamiento de una central frigorífica CO2,

En esta guía, te explicaremos el funcionamiento de las instalaciones frigoríficas que utilizan CO2 como refrigerante, basadas en una central booster básica. Explicación de cómo se configuran estos sistemas, una herramienta que todo frigorista debe tener presente.

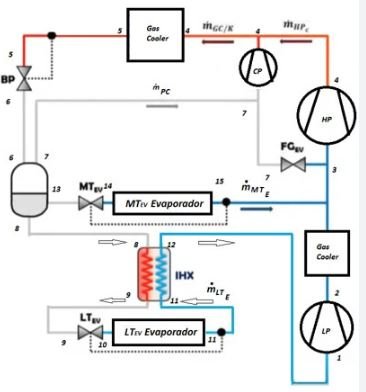

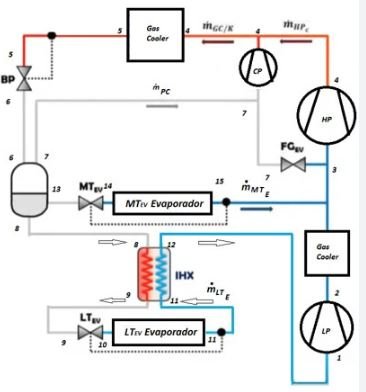

Esquema de la Instalación Frigorífica

En la imagen te mostramos un esquema de una instalación frigorífica basada en una central booster con CO2. El sistema se divide en varios puntos clave que detallan el flujo y las transformaciones del refrigerante:

- Servicios de Baja Temperatura: Operan a -30 grados centígrados (-22 Fahrenheit) con una presión baja de 14 bares (203 psi).

- Servicios de Media Temperatura: Funcionan a -10 grados centígrados (14 Fahrenheit) con una presión de 26 bares (377 psi).

- Presión de Alta: Varía entre 56 bares (812 psi) a 20 grados centígrados (68 Fahrenheit) y 100 bares (1450 psi) a 40 grados centígrados (104 Fahrenheit).

Funcionamiento del Sistema Booster

Compresión de Baja a Media-Alta Temperatura

El vapor recalentado a baja presión y temperatura procedente de los servicios de congelados se comprime en la central de baja temperatura (Punto 1) hasta la presión intermedia (Punto 2). Allí, se mezcla con el vapor de los servicios de media temperatura.

Compresión Supercrítica

Desde el Punto 3, el refrigerante es comprimido por los compresores de media-alta hasta el estado supercrítico (Punto 4), alcanzando temperaturas cercanas a los 100 grados centígrados (212 Fahrenheit) y presiones de 90 bares (1305 psi). El CO2 luego pasa por el gas cooler, reduciendo su temperatura a 40 grados centígrados (104 Fahrenheit) (Punto 5) antes de ser expandido.

Expansión y Distribución

La expansión del CO2 se realiza en la válvula de expansión, reduciendo su temperatura y presión al Punto 6. Luego, se introduce en un recipiente de líquido que trabaja por debajo de 50 bares (725 psi). En este depósito, el CO2 se separa en líquido y vapor saturado, y ambos se distribuyen a diferentes partes del sistema.

- Vapor Saturado (Punto 7): Pasa por otra válvula de expansión electrónica que reduce su presión hasta la presión media. El CO2 bifásico a -10 grados centígrados (14 Fahrenheit) (Punto 8) se mezcla con el vapor recalentado de los compresores de baja para disminuir su temperatura.

- Líquido Saturado (Punto 13): Se distribuye a los evaporadores, donde se expande en los evaporadores de media temperatura (Punto 14) y los recuperadores de baja temperatura

Control y Eficiencia del Sistema

La eficiencia de un sistema booster depende de la regulación precisa de la presión y temperatura. Los controladores electrónicos, como el AKPC 740 y el AKPC 780, juegan un papel crucial en mantener estas variables dentro de los parámetros óptimos.

Controladores Electrónicos

- AKPC 740/780: Controlan la velocidad de los ventiladores y la apertura de las válvulas de expansión, ajustando la presión en el enfriador de gas.

- KFA 326: Mantiene una presión mínima en el gas cooler para optimizar el rendimiento del sistema en el intervalo transcrítico.

Diagrama P-H y Eficiencia del Ciclo

Para entender la eficiencia del ciclo, es esencial observar el diagrama P-H. Mantener constante la temperatura de salida del CO2 en el gas cooler y ajustar la presión puede maximizar la eficiencia del sistema.

Conclusión

Las herramientas frigoristas y los sistemas de refrigeración modernos, como las centrales booster CO2, son fundamentales para una refrigeración eficiente y sostenible. Con el equipo adecuado y una comprensión profunda del funcionamiento de estos sistemas, los técnicos frigoristas pueden asegurar un rendimiento óptimo y prolongar la vida útil de las instalaciones frigoríficas. La capacitación continua y el mantenimiento regular son esenciales para el éxito en esta profesión.

Selecciona en nuestros 5 tipos de herramientas necesarias para frigorista según nuestra experiencia en el mundo de la refrigeración comercial y industrial

Herramientas para refrigeración

Los técnicos de refrigeración utilizan herramientas esenciales como manómetros para verificar presiones, bombas de vacío para eliminar aire y humedad, termómetros para medir temperaturas, detectores de fugas para localizar escapes, y llaves dinamométricas para ajustar conexiones. Además, es crucial llevar juegos de válvulas, mangueras y adaptadores para asegurar una instalación y mantenimiento eficientes.

Herramientas

Los técnicos en refrigeración deben contar con herramientas generales esenciales como destornilladores de varios tipos, alicates para cortar y pelar cables, llaves ajustables y de tubo, llaves Allen, martillos, cintas métricas, niveles de burbuja, y linternas. Estas herramientas básicas aseguran que puedan abordar cualquier tarea de instalación, mantenimiento o reparación con eficacia.

Herramientas eléctricas para frigoristas, corte y desbaste

Los frigoristas utilizan diversas herramientas eléctricas para su trabajo, como radiales para cortar metales, sierras de calar para cortes precisos, taladros para perforar superficies, destornilladores eléctricos para ensamblar componentes, multímetros para medir voltajes y amperajes, y soldadores para unir tuberías y conexiones, asegurando instalaciones eficientes y seguras.

Accesorios para Frigorista Consumibles

Los técnicos de frío deben llevar accesorios como tubos de PVC y cobre para instalaciones, conexiones hidráulicas para sistemas de agua, y consumibles esenciales como brocas para perforaciones y discos de amoladora para cortes. Además, es crucial tener selladores, cintas de teflón y juntas de repuesto para abordar cualquier imprevisto en el trabajo.

Elementos necesarios para Frigoristas: Presostatos, Sondas, Filtros y Más

Los frigoristas deben contar con elementos indispensables como presostatos de recambio, sondas NTC y PTC de repuesto, filtros deshidratadores, cartuchos para filtros, válvulas de expansión, refrigerante adicional, juntas y selladores, cables y conectores, así como herramientas básicas y especializadas para asegurar reparaciones y mantenimientos eficientes y efectivos en cualquier situación.